데이터의 신호를 이해하려면 신호가 어떻게 수집되었는지 알아야 한다.

주로 제조 프로세스의 데이터 분석은 맥락에서 시작하여 맥락에서 끝난다.

또한 결과를 다른 사람에게 전달하는 것은 맥락에 따라 달라지며 간단할수록 더 좋다.

생산 시간 순서

거의 모든 제조 데이터에는 맥락의 필수적인 타임 스탬프 부분이 있다.

타임 스탬프를 이용하여 분석을 시작할 때 데이터를 생산 시간 순서로 배치할 수 있다.

사례

일상적인 생산 프로세스의 경우 한 제품의 주요 제품 특성에 대한 147시간당 측정값이

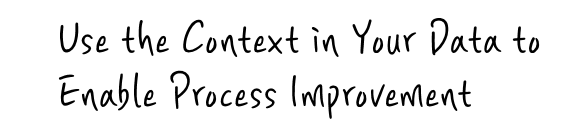

그림 1과 같이 관리도에 데이터는 생산시간 순서로 표시된다.

그림 1: 시간별 데이터의 관리도

SPC에 익숙한 사람들은 즉시 알아차리겠지만, 프로세스 데이터가 말하는 것은

우리가 매우 예측할 수 없는 프로세스를 보고 있음을 알려주려고 한다.

검토 중인 제품 특성의 경우 이러한 예측 불가능성은 다음을 의미한다.

• 이 데이터에 따르면 프로세스가 다음 생산에서 우리에게 무엇을 줄 것인지

예측하는 합리적인 수단이 없다(예: 다음 50개 값에 대해 무엇을 기대할 수 있는가?)

• 예측 불가능성의 큰 원인을 식별하고 제어하여 그 영향이 프로세스에서

제거될 수 있다면 변동 감소를 달성할 수 있다.

여러분이 사용중인 소프트웨어가 분명히 인상적인 공정 능력 보고서를 제공하더라도

공정 능력은 그러한 공정 데이터 세트에 거의 의미가 없다.

유능한 프로세스는 또한 예측 가능한 프로세스(또는 "제어 중"이거나 시간이 지남에 따라

행동이 안정적이어야 함)여야 하기 때문이다.

Spec 변경

데이터가 수집될 당시 검토 중인 특성에 대한 Spec은 다소 관대했고

측정값 중 사양을 벗어난 것은 없었다.

그러나 더 새롭고 더 엄격한 Spec이 다음 해에 작동하게 되어 개선 노력을 정당화할

또 다른 이유가 되었다. 개선이 없다면 최상의 시나리오는 재작업이 급증하여

해당 공장에 많은 원치 않는 관심을 불러일으킬 수 있다.

맥락의 활용

그림 1은 프로세스가 예측할 수 없음을 의심하지 않는다.

한계를 벗어난 많은 원으로 표시된 점은 모두 예측 불가능의 신호이다.

이러한 신호를 이해하려면 데이터의 맥락을 활용하면 그림 1보다 더 잘 이해할 수 있다.

예측할 수 없다는 신호는 프로세스의 실제 변화를 알려준다.

그들은 이러한 변화의 원인을 식별할 수 있도록 프로세스의 변경 사항이 발생한 시기를

정확히 찾아내기 위해 더 깊이 파고들도록 초대한다.

원인이 식별되면 이러한 원인을 더 잘 제어하기 위한 효과적인 조치를 정의할 수 있다.

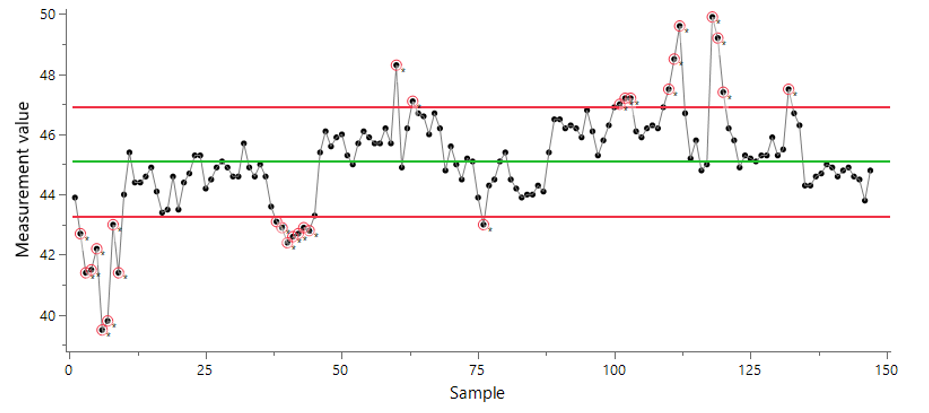

타임스탬프에 추가하여 이 데이터의 두 번째 맥락은 생산 활동이다.

이 147개의 측정값은 11개의 서로 다른 생산 활동(생산 날짜가 다름)에 대해 수집되었다.

즉, 인식할 데이터의 두 가지 중요한 변동 소스가 있다.

• 각 생산활동 내의 변동 • 생산활동 간의 변동

그림 2: 생산 실행당 제한이 있는 관리도

그림 2를 왼쪽에서 오른쪽으로 이동하면 대부분의 지점이 각 실행의 한계 내에 있지만

한계는 생산활동의 진행으로 위아래로 이동한다. 이 관찰이 이 작업의 핵심이 되었다.

(녹색 선의 위아래 움직임을 시각화하는 것이 더 쉬울 수 있다.

각 녹색(중앙) 선은 생산활동의 평균이다.)

팀이 그림 2를 해석할 때 핵심 초점 영역은 생산활동 사이 ,

즉 프로세스의 변경이 발생한 "시기"였다.

팀은 "한 생산활동에서 다음 생산 실행까지 무엇이 다르거나 무엇이 변경되었는가?"라는

질문을 탐구했다.

종종 서로 다른 생산활동을 위해 주요 원자재의 서로 다른 배치가 사용되었으며,

이는 감지된 생산 간 이동과 상관 관계가 있었다. 팀은 이 원자재의 주요 구성 요소 함량의

불일치를 생산 실행 사이에 관찰된 변화(기복과 하락)의 가능한 원인으로 식별했다.

공정 측정에서 이러한 영향을 제거하기 위해 생산 전에 원료에 대한 데이터를 사용하여

공정에 도입되는 이 원료의 양을 조정했다. 예를 들어 농도가 예상보다 높으면

명목값보다 적은 양이 사용되었다.

이 작업이 필요한 개선 사항을 달성하는 데 필요한 유일한 작업은 아니었지만

아마도 가장 중요했을 것이다. 첫째, 이 조치는 검토 중인 특성의 변동을 가장 크게

감소시켰으므로 달성된 개선에 가장 크게 기여했다.

둘째, 프로세스 행동 차트의 교훈이 발견하고 주의를 기울이고 행동할 가치가 있다는

팀에 대한 믿음을 심어주었다.

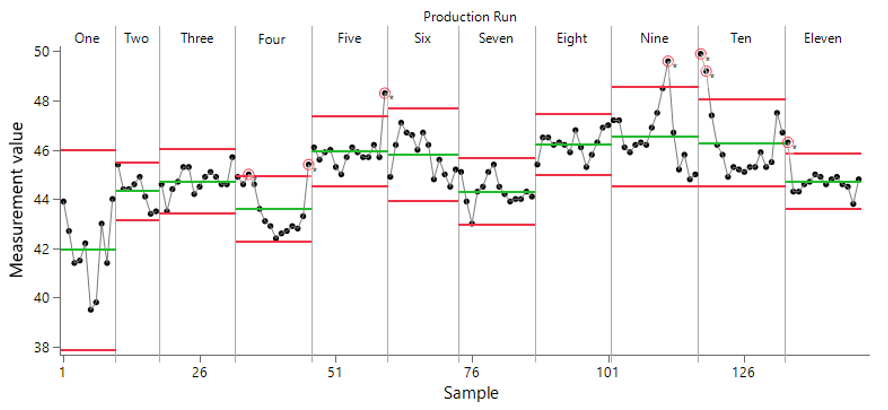

커뮤니케이션에 적합한 그래프 선택

커뮤니케이션은 분석과 다르다. 우리는 데이터를 분석하기 위해 더 복잡한 기술을

사용할 수 있지만 다른 사람에게 결과를 제시하고 전달하기 위해 더 간단한 기술을 선택할 수 있다.

커뮤니케이션의 경우 관리도보다 시계열 플롯을 고려해야 하는

한 가지 이유는 관리 한계에 대한 혼동 위험이 제거되기 때문이다.

때때로 제어 한계는 사양 한계로 오해되기도 하여 순간적으로 잘못된 방향으로 진행된다.

그림 2의 관리도는 생산활동 간의 일관성 부족을 보여주었다는 것을 기억하자.

시계열 플롯을 사용하여 한 가지 옵션은 그림 3과 같이 색상 및 누락된 선 세그먼트별로

다양한 생산 실행을 강조 표시하는 것이다. 이 그래프는 생산활동 사이의 불일치의 원인을 조사하고

식별하는 노력의 가치가 있다는 동의를 얻는 데 사용되었다.

그림 3: 시간별 데이터의 시계열 플롯.

그림 3은 만들기 쉽고 해석하기 쉬운 간단한 그래프로 데이터의 맥락을 중심으로 구축되었다.

이러한 그래프는 의미 있는 결정과 조치를 정의하여 상황을 성공적으로 진행할 수 있는 방식으로

데이터의 맥락을 활용하기에 충분할 수 있다.

Scott A. HindleE의 글